歯車の歯の測定。 歯車の歯の測定かさ歯車の検査

このラボでは、依存関係は、元の輪郭を変位させずに修正せずに切断された平歯車にのみ与えられます。 かさ歯車は直交歯車に属します。

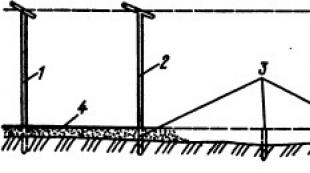

米。 21.1。 一定の弦に沿った歯の厚さの測定

歯の厚さは、ほとんどの場合、一定の弦に沿って測定されます。これは、リングギアと元の輪郭(ラック)との接触点をバックラッシュのない係合で結ぶ直線のセグメントです(図21.1)。 この図は、歯の一定の弦が2であることを示しています。 BD。 から DABCと DBCDそれに続く BD = 紀元前 cosa = 交流 cos 2 a、しかし 交流 = m p / 4、ここで m pはギアラックピッチです。 したがって= 2 BD = 2交流 cos 2 a = = m pcos 2 a / 2。

歯の上部から一定の弦までの距離(測定高さ)は、次の式で計算されます。

= m– CD = m – ![]() .

.

係合角度a = 20°の場合、次のようになります。

1,38704m, = 0,74758m.

したがって、一定の弦と歯の上部までの距離は、弾性率のみに依存し、歯の数には依存しません。 このため、和音は定数と呼ばれていました。

|

米。 21.2。 キャリパー

キャリパー(図21.1)は、キャリパーとキャリパーを組み合わせたものです。 一定の弦に沿って歯の厚さを測定するには、最初にサポートバーを取り付ける必要があります 5 スケールで計算された測定高さに 1 と 2 、その後、ギアゲージがチェック対象の歯に取り付けられ、サポートバーが歯の上部に載るようになり、ギアゲージ自体がシリンダーまたはホイールのコーンの母線に垂直に配置されます。 この位置で、目盛りのサイズを数えて、歯の厚さを測定します 3 と 4 .

測定された歯のモジュール内のキャリパーの測定限界 m= 1 ... 35 mm、バーニア読み取り値-0.02mm。

| |

歯の厚さの公称値とかさ歯車の測定された高さは、外端で測定された場合、外周弾性率を使用する上記の式によって計算されます。 m e

1,38704m e、= 0.74758 m e。

円筒歯車とかさ歯車の一定の弦に沿った歯の厚さを測定するには、キャリパーゲージまたはマイクロメートル歯車ゲージが使用されます。

作業命令

1.ギアモジュールを決定します。 これを行うには、キャリパーで歯の上部の直径を測定します。 d aと歯の数を数える z、式によってモジュールを決定します m = d/( z+ 2)、最も近い標準値に切り上げます(付録2の表A24)。

3.測定対象のホイールの歯の上部にサポートバー付きの歯ゲージを置き、3〜5本の歯の厚さを連続して測定します。 両方の測定エッジが歯の側面に接触していることを確認してください。 サポートバーが表面から外れないようにする必要があります。

4.精度の程度に従って製造されている場合は、テストされたギアの適合性について結論を出します9- と, 9-V, 8-V GOST1643-81によるなど。 これを行うには、テーブルで見つける必要があります。 付録2のP22およびP21歯の厚さの最小偏差、歯の厚さの公差 Tcそして、歯の厚さの最大偏差を計算しました ![]() 、表形式の許容範囲フィールドスキームを作成します。

、表形式の許容範囲フィールドスキームを作成します。

歯の厚さを測定する際には、誤差のある歯の上部の円を測定基準として使用したため、歯の厚さの公差を考慮して、生産偏差と歯の厚さの公差を計算します。歯の上部の円の直径、上部 es以下 eiその限界偏差、および次の式に従ったラジアル振れTCRの許容誤差:

T C pr = T C – 0,73(Td a / 2 + TCR)

ECS pr = ECS + 0,73(eid a / 2- TCR/2)

E CI pr = E Ci + 0,73(esd a / 2 + TCR/2).

計算するとき、歯の上部の円周がに沿ってシャフトとして作られていると仮定します h 8、および頂点の円の放射状の振れ TCR-7度の精度による(付録2の表A17)。

米。 21.3。 かさ歯車パラメータ

5.かさ歯車の外周モジュールを見つけます 自分 l ノギスで突起の円周の直径を測定します d ae(図21.3)そして、歯の数を数える zテストする1つのホイールと z 2つの共役ホイール、次の式で弾性率を計算します

自分 l =、

ここで、φ1は、テストされたホイールの分割コーンの角度の半分です。  。 結果のモジュラスは、最も近い標準値に切り上げられます。

。 結果のモジュラスは、最も近い標準値に切り上げられます。

7.ギアゲージの測定エッジが歯の側面と追加のコーンとの交点で歯に接触するように、母線に垂直にチェックされているホイールの突起コーンにサポートバー付きのギアゲージを配置します(最大直径)。 5本の歯の厚さを測定し、測定データを表に入力します。

8.精度9-C、9-Bなどに従って実行された場合、テストされたホイールの適合性について結論を出します。これを行うには、表形式の値を見つけます\ u200b \ u200b(表P27付録2)の歯の平均一定弦の最小偏差 E SCS(常にマイナス記号が付いています)。 表によると P28付録2係数を見つける に 1、比率を計算します R e/R、 どこ R e-外部コーン距離。次の式で計算されます。 ![]() , R–平均コーン距離 R = R e-0.5 b, b-かさ歯車のリムの幅(キャリパーで測定する必要があります)。 表によると リングギアのラジアル振れの公差を決定するためのP25付録2 F r; 表で見つけます。 P26付録2歯の平均的な永久弦に対する耐性 TSCとの関係でそれを増やす 再/R、歯の厚さの表形式の許容誤差を決定します。

, R–平均コーン距離 R = R e-0.5 b, b-かさ歯車のリムの幅(キャリパーで測定する必要があります)。 表によると リングギアのラジアル振れの公差を決定するためのP25付録2 F r; 表で見つけます。 P26付録2歯の平均的な永久弦に対する耐性 TSCとの関係でそれを増やす 再/R、歯の厚さの表形式の許容誤差を決定します。

注:上記の式は、GOST13754-68に準拠した初期輪郭を持つ直線歯の直交ベベルギアを参照しています。

TSC pr = TSC – 0,73 ((Td e / 2)cosj 1 + TCR),

E SCS pr = E SCS + 0,73 ((eid e / 2)cosj 1 – TCR/2),

ESCI pr = ESCI + 0,73 ((esd e / 2)cosj 1 + TCR/2).

得られた値に基づいて、測定された歯の厚さの平均値をプロットするための表形式の製造公差フィールドを作成します。 適合性のステートメントを提供します。

9.添付のフォームに従って、作業に関するレポートを作成します。

測定プロトコルフォーム

| グループ番号 | フルネーム。 | |||||||||||

| 仕事21 | 弦歯ゲージによる歯の厚さの測定 | |||||||||||

| デバイスデータ | ギアデータ | |||||||||||

| ノニウス読み取り、mm | 歯先径 | = | ||||||||||

| 歯の数 | z = | |||||||||||

| モジュール | m = d/( z + 2) = | |||||||||||

| 測定限界、mm | 公称歯厚 | = 1,38704m = | ||||||||||

| 高さの測定 | = 0,74758m = | |||||||||||

| 測定スキーム(図21.1) | ベベルホイール用 | |||||||||||

| 歯先径 | d ae1 = | |||||||||||

| 歯の数 | z 1 = z 2 = | |||||||||||

| モジュール | m l = | |||||||||||

| 公称歯厚 | = | |||||||||||

| 高さの測定 | = | |||||||||||

| 計器の読み、mm | ||||||||||||

| 円筒形ホイール | 斜角ホイール | |||||||||||

| 平均 | 平均 | |||||||||||

| T C = E CS= Td a = esd a = eid a = TCR = T ref = T C – 0,73 (Td a / 2 + TCR) = E cs pr = E cs + 0.73( eid a / 2- TCR/2) = E ci pr \ u003d E ci + 0.73( esd a / 2 + TCR / 2) = | TSC = E SCS = Td e = esd e = eid e = TCR = TSC pr = TSC– 0,73 ((Td e / 2)cosj 1 + TCR) = E SCS pr = E SCS+ 0,73 ((eid e / 2)cosj 1 – TCR/2) = ESCI pr = ESCI + 0,73 ((esd e / 2)cosj 1 + TCR/2)= | |||||||||||

| 公差の表形式および生産フィールドのレイアウトと適合性に関する結論 | ||||||||||||

ショートカットhttp://bibt.ru

12.6。 歯の寸法と歯車のバックラッシュをチェックします。

歯のサイズ制御は、通常の潤滑状態で、加熱中に詰まる可能性のないギアトレインの動作を保証するために実行されます。

単一の円筒歯車の場合、元の輪郭の変位(E Hr)は、変位歯車ゲージを使用して制御され、歯の厚さ(E cr)の偏差は、キャリパーゲージと弦歯車ゲージを使用して制御されます。ギアマイクロメータとノーマルゲージを使用した一般的なノーマル(E Wr)。

長さ制御 一般的な通常中間ベースを必要とせず、歯のプロファイルに直接関係する平面平行ジョーを備えたデバイスによって製造されます(図12.5)。 初期輪郭の公称位置に対応する共通法線Wの公称(計算)長さは、実際には表から決定され、歯車の図面に示されています。

米。 12.5。 歯車マイクロメータで共通法線の長さを確認する

米。 12.6。 キャリパーで歯の太さを確認する

共通法線の長さの最小偏差(-E WS)とその長さの公差(-I W)は、マイナスで、つまり歯の本体に設定されます。

表は、モジュールm = 1 mm、プロファイル角度α= 20°の平歯車の一般的な法線の長さを示しています。 モジュールの他の値については、表から見つかった共通法線の長さの値に、測定されたホイールのモジュールの値を掛けます。

はすば歯車の場合、条件Wの場合、共通法線の長さを測定できます。

コントロール 歯の厚さ一定の弦(図12.6)に沿って実行されます。これは、同じ円筒形の同軸面に属する反対側の歯の側面の2点と、直径dの分割円の1点から引き出された法線を結ぶ直線セグメントです。 定数コードの値 一般的な場合、それは式\ u003d(πcos2α/ 2 +xsin2α)mによって決定され、定数弦までの高さhcは式hc \ u003d 0.5(d a--d-.tgα)によって決定されます。 プロファイル角度α= 20°の平歯車の場合、一定の弦は= 1.38705mであり、それまでの高さはh c = 0.74758mです。

歯の厚さは、縦1と横2の定規の目盛りが付いたエッジゲージ(図12.6)、またはマイクロメータネジとインジケータヘッドが付いたエッジゲージで測定されます。

最も一般的なものと一緒に、歯車で歯車の歯を測定します。 特定の高さでは、歯車の歯は特定のサイズでなければなりません。

歯車ゲージで歯車の歯を測定する方法。

- 高さを設定します。

- この高さで歯を測定します。

歯のゲージで正しく測定するために知っておくべきこと。

- まず第一に、歯のゲージのあごはあまりきつく置かれるべきではありません。つまり、少し「歩く」必要があります。 歯のゲージは正確に高さでなければなりません。 すべてが非常にタイトな場合は、ギアゲージが適切な高さになっていない可能性があります。 したがって、測定は正しくありません! スポンジは少し「歩く」必要があります-少し! 説明するのは難しいです、私があなたのために作ったビデオを見たほうがいいです。 ビデオでは、大きなモジュール、小さなモジュール、平歯車、はすば歯車の歯車の歯を測定します。

- 歯車ゲージのサイズは、歯車の直径に関係しています。 したがって、直径が正しくない場合は、測定高さを変更する必要があります。 たとえば、歯車の直径は0.5mm未満です。 したがって、高さを0.25mm下げる必要があります。 これらすべてを技術者と調整することを(必要に応じて)お勧めします。

私たちの仕事の最も重要な分野の1つは、歯車を測定するための機器(歯車の精度を測定するための機器)の供給です。 当社は、10年以上にわたってロシア市場での販売とサービスに成功してきました。 GearSpect製歯車の測定(精度制御)装置(チェコ)。

歯車測定器

機械製造企業による生産量の増加には、工作機械のフリートの更新だけでなく、最新の技術制御装置の購入も必要です。 世界的なトレンドでは、特に計測情報処理の分野で、高度な自動化を備えた多機能制御デバイスの作成が必要です。 機械製造企業では、さまざまなレイアウトとサイズのこれまでで最も効率的な座標測定機を導入する必要があることは明らかです。 歯車を測定するためのこのようなデバイスの操作の基礎となる座標法は、最も用途が広く、さまざまな部品の自動制御に効果的に使用できます。

歯車の測定

高精度の座標測定技術と、歯車やタービンブレードなどの精度を制御するために必要なソフトウェアの導入は、6度または7度でも歯車のパラメータの一部を制御する機能を提供することの難しさに関連しています。精度の。 したがって、最新の高精度歯車形状制御装置による自動測定は、最新の高精度歯車の製造に必要な条件です。 特に注目すべきは、歯車の形状を制御するための自動システムで測定を行う担当者をトレーニングする必要があることです。 当社のスペシャリストは、会社のエンジニアと協力して、ギア精度制御デバイスの起動とデバッグと並行して顧客の担当者をトレーニングします。

歯車精度制御

チェコで製造された歯車測定装置(歯車の精度を測定する装置)をご紹介します。 これらは、金属加工業界で世界最高の企業によって使用されている最も近代的な複雑な測定機です:VW-ドイツ、シュコダ-チェコ共和国、シート-スペイン、PSA-フランス、ザウアーダンフォス-イタリア、ZFサックススロバキアなど。

目的

歯車計の動作原理と装置を研究し、ノギスゲージとマイクロメートル歯車ゲージを使用して歯車の要素の寸法を測定する方法を習得します。

材料サポート

1)キャリパータイプ___________、番号___________工場の___________、測定限界____________ mm、バーニア目盛値________ mm、測定誤差__________mm。

2)ノギスタイプ___________、番号___________植物___________、測定限界____________ mm、バーニア目盛値________ mm、測定誤差________

3)マイクロメトリック歯ゲージタイプ___________、番号___________工場の___________、測定限界_____________ mm、ドラムスケール分割値________ mm、測定誤差__________

4)ギア。

1.理論的規定

1.1。 ギアとその制御方法に関する一般情報

歯車はかなり複雑な製品です。 その品質は主に、歯車切断装置の技術的条件、技術レベル、切削工具の品質、および歯車の制御および測定操作の品質に依存するいくつかのパラメーターの精度によって決定されます。切削生産。

ギアのほとんどのパラメータの精度要件は同じではなく、主にホイールとトランスミッション全体の特定の目的に依存します。 工作機械のギアボックスや精密機器の場合、モーショントランスミッションの精度を特徴付けるパラメータに特に高い要件が課せられます。 運動学的精度。 高速トランスミッションでは、最も重要なパラメータは決定するものです 円滑な運用騒音、振動、摩耗を低減します。 動力伝達の場合、条件に影響を与えるパラメータを厳密に維持することが重要です。 歯の接触。 いくつかの製造エラーを補正するために、実際の歯車には、プロファイルの非動作面の間にギャップがあります。これは、 サイドクリアランス。 このギャップの値は、大きな温度変動の条件下で動作する歯車や逆転機構の場合に特に大きくなります。

GOST1643-81「円筒歯車。 公差」ギアパラメータの精度を確保するためのすべての要件は、4つのグループに分けられます。 精度基準。 GOSTは提供します 運動学的精度の基準、滑らかさの基準、歯の接触の基準、およびサイドクリアランスの基準。 最初の3つのグループでは、精度の程度に応じて特定のパラメーターの許容誤差が設定されます。 合計12レベルの精度があります。 ただし、標準では3度から12度までのパラメーターの値のみが指定されており、最も正確な1度と2度は予備として残されています。

歯車の製造において、その品質は、高レベルの最終(受け入れ)制御と、その他の組織的および予防的手段(予防的、技術的、およびアクティブなタイプの制御)の両方によって保証されます。

で 最終管理ギアの製造の精度がトランスミッションの動作条件に対応しているかどうかを確認します。

予防管理工作機械、固定具、切削工具などの技術機器の状態をチェックすることで構成されています。 歯車を製造する前に実施する必要があります。

技術的管理歯車の要素ごとの制御で構成されます。 これにより、技術機器の個々の要素の精度を確立し、必要に応じて、欠陥を排除するためのタイムリーな対策を講じることができます。

アクティブコントロール処理中に1つ以上のパラメータが測定されるという事実で構成されます。 測定結果を利用して、必要なサイズに達すると処理を中断するなど、プロセス制御を行います。

予防的、技術的、および積極的な管理は、最終的な(受け入れ)管理に先行する必要があります。

1.2。 歯車の要素ごとの制御

要素ごとの(差別化された)制御に使用されるデバイスは、設計によってオーバーヘッド(H)とイーゼル(C)に分けられます。

最初に確認するのは、原則として、工作機械への取り付けが難しい大型部品です。 ただし、オーバーヘッドデバイスのベースはホイール突起の円周であり、操作ベース(ホイールホールまたはギアシャフト)ではないため、それらの誤差は工作機械の誤差よりも大きくなります。

要素ごとの制御は、個々のパラメーターの値が標準の要件に準拠しているかどうかを確認することで構成されます。 ギアの差別化された制御中に得られたデータにより、技術機器を迅速に調整して、起こりうる欠陥を防ぐことができます。

キネマティックエラーの一部を特徴付けるギアリムのラジアル振れのチェックは、ビーターと呼ばれる特別なデバイスで実行されます。 測定の概略図を図1に示します。 1、 a.

米。 1.ギアリムのラジアル振れを測定するためのスキーム:

a 基本的; b) ワークショップの条件で; v 内部ギア付きホイール

測定のヒント 2 は、40°の上部に角度を持つ円錐台の形で作られ、歯車の空洞に挿入されます 7 。 測定ヘッドから 3 読んでください。 次に、キャリッジを引っ込めます 4 歯車を回して、測定チップを後続の各キャビティに挿入します。 ラジアル振れの値は、1回転あたりの最大ヘッド読み取り値と最小ヘッド読み取り値の差に等しくなります。 このデバイスでは、かさ歯車を制御することもできます。

ワークショップ条件では、リングギアのラジアル振れの制御 7 (図1 b)コントロールセンターを使用して行うことができます 5 と 9 、キャリブレーションされたローラー 10 、ラック 11 測定ヘッド付き 8 とマンドレル 6 。 これを行うには、歯車をマンドレルに取り付け、中央の穴を使用して中央に取り付けます。 ローラーがホイールキャビティに順次配置され、ヘッドスケールで読み取りが行われます。 ラジアル振れの値は、ビエニマーと同じ方法で決定されます。

ホイールの内輪歯車のラジアル振れを測定するには 13 (図1 v)、チップを使用します 12 球形。 ラジアル処理エラーは、球形のチップとローラーを使用して、最も有利な直径でのみ検出できます。

リングギアのラジアル振れは、ギアとそれを処理するツールとの間の距離の不一致が原因で発生します。 この誤差を減らすために、ギアマシンに取り付ける前に、マンドレル上のワークピースの半径方向の振れをチェックして排除する必要があります。 切削工具の放射状の振れは、それほど一般的ではありません。

一般的な法線の長さの変動 W 2つの平行な測定面とそれらの間の距離を測定するための装置を備えた機器によって制御されます。

共通法線の長さは、MZタイプのマイクロメトリック歯ゲージを使用した絶対法で測定できます(図2 a)分割値が0.01 mm、測定範囲が0 ... 25の場合。 25 ... 50; 50 ... 75および75 ... 100mm。

米。 2.マイクロメトリック歯ゲージ( a)、通常のメーター( b)、球形の先端( v)および制限口径( G)共通法線の長さを制御する

比較法による共通法線の長さ(およびその振動)の測定は、法線計を使用して行われます(図2 b)、2つの測定ジョーがあります-ベース 5 とモバイル 1 。 後者は、伝送機構によって測定ヘッドに接続されています 2 。 スプリットスリーブ付きベースジョー 3 バーの希望の位置に固定 4 エンドメジャーのブロックでデバイスをゼロに設定する場合。 可動スポンジ 1 逮捕者による撤退。 スポンジはいくつかの歯を覆い、次に測定スポンジを解放し、目盛りから共通法線の長さの公称値からの偏差を読み取ります。

球形の測定チップを使用します(図2 v)、直接評価によって共通法線の長さを測定したり、比較によって公称値からの偏差を決定したりできます。 この場合、万能歯車測定器を測定器として使用します。

大規模大量生産の状況では、限界ゲージを使用して共通法線の長さの制御が行われます(図2 G).

噛み合いピッチ(基本ピッチ)の測定は、隣接する歯車の歯の2つの同一の作業面に接する2つの平行な平面間の距離を決定することによって行われます。 検討中の例では、ストラップオン歩数計を使用した測定は、測定チップが配置されている平面に平行です。 1 と 4 (図3、 a).

距離 P線に沿って測定 ああ。 可動式測定チップ 1 リンケージ経由 2 測定ヘッドに接続 3 。 ヒント 4 不動で基本的。 測定前に、特別なデバイスを使用してデバイスをゼロに設定します。 測定中、デバイスはサポートチップに対して振られます。 5 。 エンゲージメントピッチ値の公称値からの偏差については、ヘッドスケールの最小読み取り値が取得されます 3 .

ステップ均一性制御は、平均値からの実際のステップの偏差を決定することで構成されます。 この目的のために、オーバーヘッドデバイスが使用されます。 ギアピッチは一定の直径で測定する必要があります。 これを行うために、デバイスには特別な調整可能なサポートチップが装備されています。 7 と 10 (図3、 b)、それは歯の円筒面に基づいています。 デバイスには2つの測定チップがあります可動 6 動かない 11 。 可動チップはリンケージを介してピッチ偏差を伝達します 8 測定ヘッドに 9 。 測定前に、デバイスはテストされたギアのステップの1つでゼロに設定されます。 このデバイスを使用すると、隣接するステップ間の差とギアのステップの累積誤差の両方を測定できます。 オーバーヘッド歩数計(図3 v)、取り付けストップを除く 13 、歯の円筒面に載っており、さらに2つのストップが装備されています 12 、歯車の端面に基づいてデバイスを作成します。 歩数計には可動式で固定された平らな先端があります 14 。 測定は同じ順序で実行されます。

米。 3.エンゲージメントピッチを測定するためのスキーム( a)およびその均一性の制御( b)ストラップオン歩数計を使用する( v)

不均一なピッチは、ホイールの滑らかさに影響します。 通常、このエラーは、慣らし運転方式でホイールを加工するときに使用する工具の不正確さ、または分割方式での機械の分割チェーンの不正確な設定が原因で発生します。

歯形誤差の測定は、特別な装置(関与計)によって実行されます。 測定は、デバイスによって再現された基準インボリュートと測定されたホイールの実際のプロファイルとの連続比較の原理に基づいています。 例示的なインボリュートを再現する方法によれば、デバイスは、個々のディスクとユニバーサルに分割される。

個々のディスク関与計(図4)には交換可能なディスクがあります 4 、そのサイズは、テストされたホイールの主円の直径と同じです。

チェックするホイールは、ディスクと同じ車軸に取り付けられています。 3 。 ディスクはバネによって定規の作業面に押し付けられます 2 キャリッジに取り付けられています 7 。 キャリッジをネジで動かす場合 1 ディスクと接触している定規は、スリップすることなく軸を中心にディスクを回転させます。 この場合、ディスクの任意のポイントは、インボリュートに沿って定規の表面上の対応するポイントを基準にして移動します。 レバー測定チップ 6 定規の作業面の平面にあります。 実際の歯形がインボリュートと異なる場合は、先端がたわみ、測定ヘッドを使用します 8 歯形の誤差が修正されました。 規模 9 測定チップを元の位置にすばやく戻し、メインサークルの直径に沿って設定するのに役立ちます。 また、キャリッジの動きを監視します。 はかりを使う 5 テストされたホイールの回転角を評価します。 次の歯を制御するために、ホイールは1つの角度ステップで回転し、キャリッジはスケールを使用して回転します 9 、元の位置に移動します。 歯の反対側のプロファイルを測定するには、チェックするホイールをマンドレルで裏返します。 このデバイスの主な欠点は、制御対象のホイールごとに独自のディスクが必要になることです。これは、前のディスクとは異なります。 したがって、個別のディスク関与計は、大規模かつ大量生産の条件でのみ使用されます。

小規模で単一部品の生産では、一定のローリングディスクを備えたユニバーサルデバイス、インボリュートカム、または理論上のインボリュートの再現を保証するその他のデバイスを使用する方が便利です。 測定ヘッドの代わりに誘導センサーを使用すると、プロファイルの偏差を図に記録できます。

米。 4.個々のディスク関与計

大きなホイール(スパーおよびヘリカル)は、オーバーヘッドインクルーデントメーターで測定されます。

1.3。 キャリパーゲージの目的と装置および

接線歯車ゲージ

一対の円筒ホイールのサイドクリアランスを決定する主な指標の1つは次のとおりです。 歯の厚さ弦に沿って、ギアゲージで測定。 設計上、これらのデバイスはオーバーヘッドとイーゼルに分けられ、動作原理に従ってキャリパーゲージとインジケーターマイクロメトリックギアゲージに分けられます。

キャリパー(図5、 a)2つのスケールがあります– 5 と 1 :最初のものは厚さの読み取り用です Sバーニア付きの歯 4 、および2番目-必要な高さにデバイスのジョーを取り付ける h歯の上から。 測定停止前 3 バーニアによる設定 2 高さに等しいサイズに hこの位置に固定されています。 次に、測定ジョーを離し、デバイスを取り付けた後、外面に焦点を合わせて、弦に沿って歯の厚さを測定し、その完全な値をスケールで直接カウントします 5 とバーニア 4 。 キャリパーの欠点は、ノギスの読み取り精度が低いこと、測定ジョーが急速に摩耗すること、突起の周囲にデバイスを配置する際の誤差の測定精度に影響を与えることです。

カウント方法はキャリパーツールで結果を取得する方法と似ていますが、メインスケール(ロッド上)の目盛りの値は0.5mmです。

接線歯車ゲージ NCタイプ(図5 b)元の輪郭の変位によって歯の厚さを制御します。 測定の基準となるのは、突起の円周です。 2つのあごの測定面 11 40に等しい2倍の係合角度を構成します。 物差しの軸はこの角度を二等分します。 測定ジョーはハウジングガイド内を移動します 6 スクリュー 10 右ねじと左ねじの両方のセクションがあります。 これにより、ヘッドの物差しの軸に対してジョーを対称的に取り付けることができます。 9 。 スポンジは固定ネジで固定されています 7 。 球形の測定チップは、クランプでヘッドシャフトに取り付けられています 8 .

測定前に、直径が1.2036の基準ローラーに応じたサイズにデバイスを調整します。 m、 どこ m-チェックされているホイールのモジュール。 ギアゲージをローラーに取り付け、ネジでシフトします 10 スポンジ 11 、測定チップをローラーに接触させ、矢印を1〜2回転させるためのチップの予圧を作成します。 その後、スケールのゼロでインストールを実行します。 制御中、元のレールの空洞の側面プロファイルを再現する測定スポンジが歯に適用されます 12 インジケータの偏差は、公称位置に対する実際の初期輪郭の変位を判断するために使用されます。

米。 5.歯のゲージ:

a-キャリパーゲージ; b-接線歯ゲージ

2.作業指示

1. MZタイプのキャリパーゲージとマイクロメトリックギアゲージの設計、動作原理を研究する。

2.キャリパーゲージとマイクロメトリックギアゲージの計測特性を決定し、レポートに記録します。

3.歯車の歯の厚さを測定し、歯車の法線全体の長さを測定するためのスキームを描きます。

4.歯の高さの半分を決定します h式によると

h

=

![]() ,

,

どこ D maxは、ホイールの歯の上部の直径です。 D minは、ホイールトラフの直径です。

5.各歯車の10個の歯の厚さを測定します。

6.マイクロメトリック歯ゲージで歯車の共通法線の長さを測定します。

7.測定結果を表に記録します(表1、2)。

表1。 弦に沿った歯の厚さを測定した結果

|

寸法、mm |

|||||||||||

|

歯車 1 |

|||||||||||

|

歯車 2 |

|||||||||||

表2。 共通法線の長さを測定した結果

8.モジュールを定義します m 式に従った歯車

どこ D d-歯車のピッチ円の直径; z-歯の数。

分割円の直径は次のように計算されます

D d

=

![]() .

.

9.ホイールのギアリングのバックラッシュを決定します 1 と 2 そして、GOST1643-81の基準と比較してください。

10.レポートを完成させます。これは、作業の結論で終了する必要があります。

3.ラボレポートの内容

1.実験室での作業の数、名前、目的、材料のサポート。

2.検討対象の測定器の目的と装置。

3.弦に沿った歯の厚さと歯車の全体的な法線の長さを測定するためのスキーム。

4.測定結果の表(表1、2を参照)。

5.実験室での作業に関する結論。

4.レポートの作成手順

実験室での作業に関するレポートは、標準フレーム付きのA4ホワイトペーパー(210 x 297 mm)の標準シートで実行されます。 フレームを描画するための要件:左マージン20 mm; 上、右、下-5mm。 最初のページはタイトルページとして設計されています。 後続の各シートの下部に、シート番号を示すコーナースタンプが描画されます。 コンピュータで説明文を実行する場合、フレームを実行しないことが許可されます。 この場合、Times New Romanフォントが使用され、サイズは14、行間隔は1.5です。

質問を制御する

1.測定器の計量特性は何ですか?

2.測定プロセスではどのような方法が使用されますか?

3.キャリパー、マイクロメトリックギアの主要部品は何ですか?また、それらは何を目的としていますか?

4.キャリパーとマイクロメーターで測定する方法は何ですか?

5.規格で定められている歯車精度基準は何ですか?

6.コントロールギアの主なタイプをリストします。

7.偏差と共通法線の長さは、どのような方法でどのように測定されますか?

8.ギアのバックラッシュを決定するインジケーターを確認するには、どのような機器を使用しますか?

書誌リスト

1. マカンコA.M.機械と錠前屋の仕事の制御。 -M。:高等学校、2000年。-286ページ。

2. Ganevsky G.M.、Goldin V.E.機械工学における公差、着陸および技術的測定。 -M。:高校、1998年。-305ページ。

3. GOST1643-81。円筒歯車。 公差。

- 測定 テスト作業>>

さまざまな精度。 間 要素 ギザギザ ホイール関係、スムーズな操作の規範...(受け入れ制御)、そして第二に、結果があります 測定 ギザギザ ホイール運用に使用できます...

ギアボックスの設計とタイプの選択 ギザギザ ホイール

コースワーク>>産業、生産歯車の幾何学的寸法と ホイール装備 車輪 要素歯:頭の高さ...いいえ。パラメータ指定単位 測定パラメータLeadinglinkの値...。 4.構造寸法 歯状カップル ギザギザ ホイール刻印されているので...

加工用フライスポベダの設計の特徴 ギザギザ ホイール

学位取得>>産業、生産空洞内の金属 ギザギザ ホイール、常に処理されるとは限りません...。 Δmeas= 0.04mm-エラー 測定詳細。 Kp = 1.14-1.73 ...およびメカニズム、保護されていない可動 要素生産設備、引越し製品、..。